Gastar tempo com análise dos métodos de usinagem resulta em ganhos no final do processo

*Por Francisco Cavichiolli | Foto iStock | Ilustrações Sandvik Coromant (Suécia)

Pode parecer básico demais pensar em operações que fazem parte do dia a dia da indústria. Entretanto, é o conhecimento detalhado e a escolha do método de usinagem que possibilitarão a otimização na aplicação das ferramentas de fresamento e técnicas para a execução de um processo mais eficiente e produtivo.

O que significa na prática?

O início de tudo está no sentido de corte e no correto posicionamento da fresa. Ou seja, para escolher o melhor método de fresamento, deve-se avaliar, antes, qual o melhor sentido de corte a ser adotado e como posicionar a fresa.

Sentidos de corte

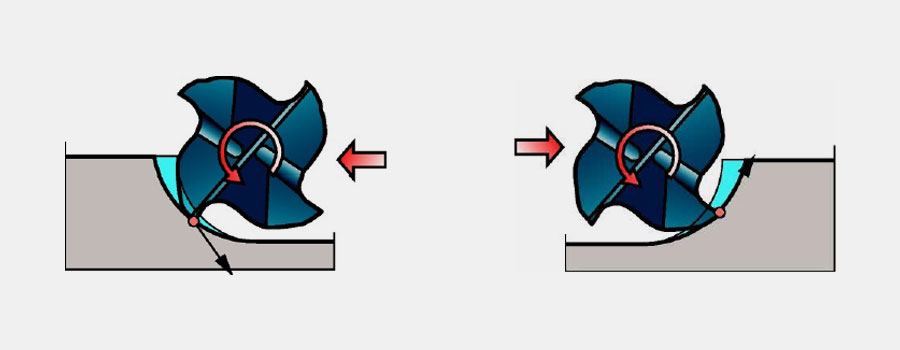

Na figura 1, temos o sentido de corte concordante, que recebe esse nome pelo fato de a fresa atacar a peça no mesmo sentido de avanço da peça a ser usinada.

O corte concordante tem como característica principal a geração de cavacos espessos no início do corte, ou entrada da ferramenta, e finos na saída do corte.

Esse é o método mais recomendado para operações de fresamento, pois gera forças de corte favoráveis à aresta da ferramenta resultando em vida útil longa.

Na figura 2, temos o corte discordante, que recebe esse nome não somente por ser o oposto ao concordante, mas pelo fato de a fresa atacar a peça no sentido contrário ao avanço da mesa. Esse método é o menos indicado por gerar uma condição de atrito na entrada da aresta em corte, e que está relacionada a uma geração de calor desnecessária, sem que tenhamos uma condição de corte efetiva. Outra característica desse método é a formação de cavacos espessos na saída do corte, o que provoca a ruptura do material de forma repentina.

Esse é um dos principais fatores que causam vibrações e lascamentos de bordas em peças de materiais quebradiços, como os ferros fundidos, por exemplo.

O corte discordante, por outro lado, gera menor deflexão da ferramenta e pode ser usado para resolver problemas de imprecisão de perpendicularismo de paredes, para citar outro exemplo. O corte discordante também é indicado para eliminar folgas mecânicas que podem haver no sistema de fuso da mesa da máquina.

Figura 1: Corte concordante, cavaco espesso a fino na saída | Figura 2: Corte discordante. Basicamente indicado como solucionador de problemas

Posicionamento da fresa

Largura fresada grande AE ≥ 50% DC

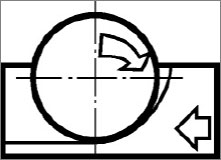

Quanto ao posicionamento da fresa podemos dividir em basicamente duas condições. A condição de largura fresada grande ou pequena.

Considera-se largura fresada (AE) grande quando a área de contato da fresa com a peça é igual ou superior a 50% do diâmetro da fresa (DC), ou seja, AE ≥ 50% DC.

Essa condição é usada quando temos muita remoção de material a ser feita, ou peças de superfícies grandes.

Para obtermos uma condição de corte otimizada, o ideal é que tenhamos entre 70% e 80% do diâmetro da fresa em contato.

Com esse posicionamento, aliado ao corte concordante, proporcionamos uma entrada em corte suave, com forças de corte favoráveis até a saída da aresta do material. A geração de calor é concentrada nos cavacos, que são descartados, deixando a peça e a ferramenta “frias”.

Como benefícios mais expressivos, obtemos peças sem variações dimensionais e vida útil longa da ferramenta.

Largura fresada pequena AE < 50% DC

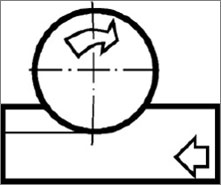

Consideramos largura fresada (AE) pequena quando a área de contato da fresa com a peça é inferior a 50% do diâmetro da fresa (DC), ou seja, AE < 50% DC.

Em operações de contorno, acabamento de paredes ou detalhes, que nos obrigam a trabalhar com largura fresada pequena, principalmente abaixo de 25% do diâmetro da fresa (AE ≤ 25% DC), ocorre uma situação onde os cavacos gerados não são espessos o suficiente para gerar forças de corte, nem calor suficiente na aresta de corte. Com isso, podemos lançar mão de um recurso que é a compensação do avanço, onde recalculamos o avanço aplicado no deslocamento da ferramenta de forma a gerarmos uma espessura de cavacos mais adequada, com maior geração de calor na aresta de corte.

Em outras palavras, podemos e devemos aumentar o avanço sob essa condição. Os benefícios mais visíveis são o tempo de ciclo reduzido, menor tendência às vibrações e melhor vida útil da ferramenta.

Desafios

O assunto abordado pode parecer simples, mas é aí que está o desafio. Estar atento aos mínimos detalhes do processo de fabricação, desde o início, garante eficiência ao final do processo e resultados dentro do desejado.

Nossas dicas

Procure sempre extrair o máximo de suas ferramentas de corte e equipamentos, logicamente dentro dos parâmetros de aplicação e segurança recomendados pelos fabricantes. Alie a essa atitude, o cuidado com a análise básica do que você quer fazer, do que espera obter, do que tem em mãos (material, ferramentas, fixação, máquina etc.) e os fundamentos da usinagem. É uma receita que diminui a margem de erros e as surpresas desagradáveis no decorrer do processo e tem grandes chances de dar certo!

Francisco Cavichiolli é especialista em fresamento, fresamento de engrenagens e sistemas de fixação da Sandvik Coromant do Brasil

Artigo originalmente publicado pela revista Ferramental, edição 67, e adaptado para a revista OMU.