Um faceamento bem-sucedido começa com a escolha certa da ferramenta

*Por equipe técnica da Sandvik Coromant EUA

Traduzido e adaptado por Vera Natale, editora OMU, e Francisco Cavichiolli, especialista em fresamento

Ilustrações Sandvik Coromant (Suécia)

O som dos cavacos batendo na carcaça da máquina, o baixo zumbido do metal que está sendo suavemente cortado, dando lugar à uma peça reluzente. Nada se compara ao som de uma operação de faceamento pesado bem-sucedida. Uma das operações de usinagem mais comumente realizadas, o faceamento requer um set up rígido, velocidades e avanços corretos para o material a ser usinado, e uma abordagem de programação que respeite a geometria da peça e as condições de usinagem. E talvez o principal – o faceamento precisa de uma boa ferramenta de corte.

Qualquer um que já precisou usar uma fresa para usinar um bloco de aço-carbono certamente aprecia o valor da alta tecnologia, por exemplo, fresas de facear intercambiáveis disponíveis hoje. Todos os anos, os fabricantes de ferramentas desenvolvem e lançam produtos mais rápidos e mais eficientes que agregam mais valor ao processo e ainda otimizam os custos. Para saber quais funcionam melhor para materiais difíceis de usinar e perfis de peças complexos, é importante compreender as diferenças entre essas ferramentas e como melhor aplicá-las. A seguir, sugerimos algumas dicas que podem tornar o seu caminho mais tranquilo e produtivo.

Largura da ferramenta

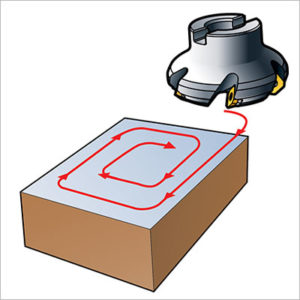

Exemplo de percurso que mantém o engajamento constante da fresa

Usinar o topo de uma peça para obter uma superfície lisa e plana não é algo difícil. Muitos pegam uma fresa de topo qualquer, fazem um zigue-zague na peça e pronto. No entanto, isso raramente é uma boa prática de usinagem. A pressão da ferramenta nesse caso é relativamente alta, e as forças de corte são perpendiculares ao fuso, sendo que ambas devem ser evitadas. E a menos que você esteja realizando uma operação de faceamento em uma peça de trabalho muito estreita – o aro de uma tampa de válvula, ou a borda de uma carcaça eletrônica, por exemplo – muito provavelmente, a fresa de topo não atenderá de maneira adequada, por não ser larga o suficiente.

Para evitar uma situação como essa que acabamos de descrever, deve-se considerar a primeira regra de seleção de fresa de facear que é: sempre que possível, escolha uma ferramenta no mínimo tão larga quanto a peça e, preferencialmente, uma que seja 20 a 50% mais larga. Em seguida, use o corte concordante para produzir uma formação de cavaco de espesso a fino; evite choques da ferramenta na entrada da peça, utilizando a entrada por rolagem; e mantenha, continuamente, 70% da largura da ferramenta engajada em corte, desde que a potência disponível permita. Sobretudo, o ideal é não deixar que a largura fresada caia para abaixo de 50% do diâmetro da fresa, pois esta é a condição de entrada mais severa para pastilhas de metal duro e resultará em desgaste prematuro da ferramenta e um processo inconsistente.

Alto cisalhamento

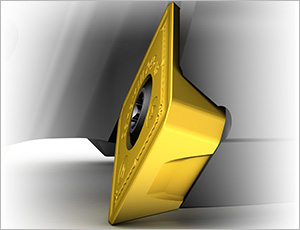

Detalhe da fresa CoroMill® 245 com pastilha positiva de face única – alto grau de cisalhamento e baixas forças de corte

A potência é outro ponto importante. A utilização de uma fresa de facear de 160 mm de diâmetro para usinagem de aços inoxidáveis ou ferros fundidos requer um torque elevado do fuso, a menos que seja encontrada uma maneira de reduzir as forças de corte, ou seja, restringindo a velocidade de avanço ou a profundidade de corte.

Há fresas de facear de alto cisalhamento no mercado que diminuem muito a pressão da ferramenta e o calor resultante. Essas ferramentas empregam, tipicamente, pastilhas positivas de face única que geram uma ação de corte muito positiva, como a CoroMill® 245, ideal para cortes de semi acabamento e acabamento em uma ampla gama de materiais. E usá-las com um ângulo de ataque de 45o, ou com pastilhas redondas, ajudará a evitar desgaste por entalhe na profundidade de corte, um problema comum em ligas à base de níquel e alto teor de cromo, tais como titânio e Inconel.

Pastilhas dupla face

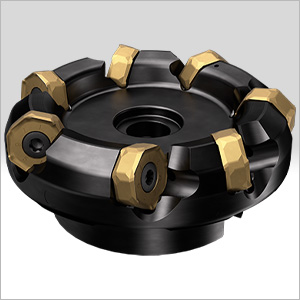

Fresa de facear CoroMill 745 – corte extremamente positivo em um conceito negativo multiarestas

Naturalmente, o problema com pastilhas de face única é que há somente um lado. Isso as torna mais caras, se pensamos no custo por aresta, e menos ideais para aplicações de desbaste, devido ao seu maior custo e menor resistência. Por outro lado, as pastilhas dupla face possuem um ângulo de saída tradicionalmente negativo que gera forças de corte mais elevadas e por essa razão, têm sido, há muito tempo, adequadas somente para desbaste pesado em ferros fundidos e outros materiais de cavacos curtos.

Devido a intensos trabalhos de P&D, vários fabricantes de ferramentas de corte tomaram o alto potencial de corte de pastilhas de face única e o duplicaram em ambas as faces de uma pastilha dupla face, posicionada negativamente, o que reduziu o custo por aresta para quase a metade. Ao mesmo tempo, algumas mudanças inteligentes no formato da pastilha aumentaram drasticamente o número de arestas de corte efetivas, ao mesmo tempo em que tornaram a pastilha mais robusta. Um exemplo desses desenvolvimentos é a fresa de facear CoroMill® 745 com 14 arestas por pastilha em formato heptagonal – sete indexações por lado – capaz de reduzir significativamente os custos com ferramentas, enquanto mantém uma pastilha com saída positiva e de corte livre.

Boas vibrações

Fresa de facear com para diferencial MD

Vibrações é outro tipo de problema comum ao realizar cortes pesados com uma fresa de facear. A máquina-ferramenta trepida e vibra, e as ferramentas de corte muitas vezes quebram e lascam, o que impacta a qualidade final da peça. A solução convencional é verificar o fuso e avanço e fazer pequenos ajustes até que condições de corte estáveis sejam alcançadas. Esses ajustes no processo podem muitas vezes ser traduzidos de volta para o programa de peça, mas às vezes não, resultando em processos imprevisíveis e menos robustos. Porém, há soluções no mercado que proporcionam ferramentas com menor custo, incluindo fresas de facear que precisam de menos potência para operar e que evitam esses problemas. Por meio do espaçamento irregular e do passo angular das pastilhas no corpo da ferramenta, as chamadas ferramentas de corte de passo diferencial interrompem as frequências naturais que causam vibração e trepidação. Ferramentas como a CoroMill® 745 de passo MD representam o melhor dos mundos em se tratando de fresas de facear, devido à eliminação das vibrações, possibilidade de cortes livres e ainda a capacidade de suportar as cargas pesadas de cavacos.

Refrigeração

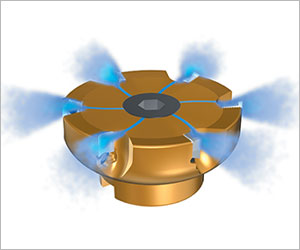

Fresa com sistema de refrigeração interna

Na maioria das condições de usinagem, um fornecimento generoso de fluido de corte ajuda a eliminar os cavavos da zona de corte, reduzir o calor e lubrificar a ferramenta de corte. E não existe uma melhor maneira de fazer isso senão com a passagem do fluido através da ferramenta e direcionada para a zona de corte. Muitos fabricantes de máquinas-ferramentas, agora, oferecem possibilidade de refrigeração interna combinada com bomba de refrigeração de alta pressão com até 1000 psi ou mais, capaz de melhorar a produtividade em praticamente qualquer material.

A única exceção é quando se usam ferramentas de corte de cerâmica ou em operações de fresamento duro, devido ao choque térmico que acaba se tornando “um assassino” da pastilha nessas condições extremas. Nesses casos, a substituição do fluido de corte por ar comprimido é uma maneira excelente e muitas vezes necessária para remover os cavacos da área de usinagem.

Acabamento final

Acabamento espelhado com uso de pastilha wiper

Tudo o que fazemos na usinagem é para obter uma peça dentro das tolerâncias e qualidades desejadas e, quando necessário, com alto grau de acabamento.

Múltiplas camadas de cobertura nas pastilhas de metal duro comprometem a agudeza da aresta, porém são resistentes o suficiente para usinar a maioria dos materiais. As pastilhas Wiper são, nesse caso, uma excelente maneira de obter acabamentos espelhados nos cortes de acabamento. À medida que o arco de contato da fresa de facear diminui, aumente as taxas de avanço proporcionalmente (mantendo assim a espessura de cavacos adequada). Sempre use pastilhas com raios de ponta menores para reduzir a pressão de corte em geometrias de peças muito finas ou delicadas. Nesses casos, mantenha também pelo menos dois dentes envolvidos em corte e reduza a taxa de avanço ao entrar no corte.

Existem dezenas, senão centenas de dicas e técnicas para melhorar a vida útil da ferramenta e a produtividade no faceamento. Essas são apenas algumas que esperamos tornar seu dia a dia mais fácil.

Francisco Cavichiolli é especialista em fresamento, fresamento de engrenagens e sistemas de fixação da Sandvik Coromant do Brasil