Remoção de grandes volumes de material pode ser mais eficiente com escolha do método adequado

*Por Francisco Cavichiolli | Ilustrações Sandvik Coromant (Suécia)

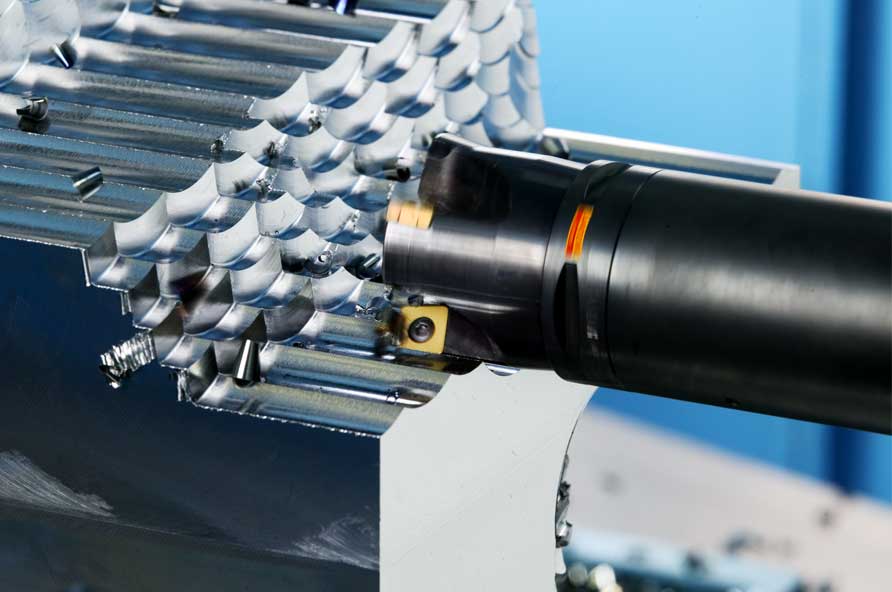

Na fabricação de moldes e matrizes é bastante comum a necessidade de operações de alargamento de furos para se obter as cavidades especificadas no projeto final.

A escolha do método para a usinagem das cavidades deve levar em conta o tipo de ferramenta disponível, a capacidade da máquina que realizará a tarefa e a dimensão da cavidade desejada.

Interpolação helicoidal (3D) e interpolação circular (2D)

Métodos

Existem basicamente dois métodos mais comumente utilizados para essa finalidade. Um é o alargamento por interpolação circular, que muito se assemelha à interpolação/rampa helicoidal.

As diferenças básicas entre esses dois métodos é que a interpolação helicoidal é realizada com movimentos simultâneos de 3 eixos (x, y e z), ou seja, usinagem 3D, e pode ser utilizada para abertura de furos a partir de superfícies sólidas. Enquanto que a interpolação circular é um método que trabalha com movimentos simultâneos de 2 eixos apenas (x e y) e com z constante, ou seja, é um método de usinagem 2D, e necessita de um furo pré-existente para sua aplicação.

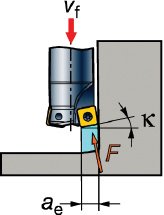

Na interpolação circular as forças de corte são predominantemente radiais e, na maioria das vezes, são usadas fresas a 90° para esse método.

Fresamento em mergulho

O segundo método é o fresamento em mergulho, ou plunge no termo em inglês. Esse método é uma operação de desbaste para agilizar a remoção de grandes volumes de material. Também é considerado uma usinagem 2D e, assim como a interpolação circular, é igualmente realizado a partir de um furo ou cavidade pré-existente, quando nos referimos à usinagem interna. É, do mesmo modo, muito utilizado na usinagem externa.

Fresamento em mergulho interno e externo

A escolha da ferramenta

Furação em mergulho

O fresamento em mergulho pode ser realizado com fresas a 90° e também com conceitos de fresas com pastilhas redondas, mas as mais indicadas são as fresas para altos avanços, pois o ângulo de posição desse conceito favorece o direcionamento das forças de corte para o fuso da máquina.

Fresas sólidas de metal duro com corte central também são uma alternativa eficiente para o fresamento em mergulho e são muito utilizadas em fresamento de retoque de raios de canto.

Brocas com pastilhas intercambiáveis também podem ser utilizadas para operações de mergulho e, nesse caso, a recomendação é de que se escolha o menor comprimento de broca possível. Brocas com comprimento de 2 x D são uma boa alternativa.

Em relação ao diâmetro da ferramenta, as brocas se tornam mais eficientes que as fresas em diâmetros até aproximadamente 35mm. Acima disso, as fresas são opções mais produtivas.

Como aplicar

Em geral, o fresamento em mergulho é um método alternativo quando o fresamento lateral não for possível devido às vibrações. Por exemplo:

Quando o balanço da ferramenta for superior a 4x Dc

Quando a estabilidade for ruim

Para semiacabamento de cantos

Para materiais de difícil usinabilidade, como o titânio, por exemplo.

Ele também pode ser uma alternativa quando a potência ou o torque da máquina forem fatores limitantes.

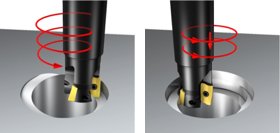

Processo de corte em mergulho, forças de corte direcionadas para o fuso

O processo de corte

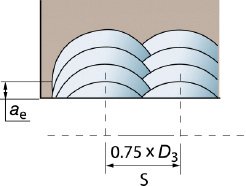

Largura fresada e passo de deslocamento

O fresamento em mergulho usa a extremidade da ferramenta para cortar ao invés da periferia, o que muda positivamente o sentido das forças de corte de predominantemente radial para axial. O método pode ser comparado a uma operação de mandrilamento com cortes interrompidos. Além disso, o consumo de potência e o ruído são baixos.

A largura fresada (ae) varia de acordo com o conceito da fresa e tamanho da aresta de corte da pastilha, por isso, é recomendado que se verifique quais são as recomendações do fabricante para a fresa a ser utilizada.

Desafios

Como em outras operações em cavidades ou furos profundos, no fresamento em mergulho o principal desafio é o escoamento de cavacos, que pode ser facilitado pela dimensão do furo inicial da cavidade. Recomenda-se que o furo seja pelo menos 1,5 vezes o diâmetro da fresa a ser utilizada.

O uso de ar comprimido como meio refrigerante é preferível, em relação à emulsão, principalmente em cavidades mais profundas.

Programação em forma de gancho

Nossas dicas

- A máquina horizontal facilita o escoamento de cavacos.

- Use fluido de corte ou ar comprimido para facilitar o escoamento de cavacos.

- Em comparação aos métodos tradicionais, o fresamento em mergulho requer um avanço por dente menor.

- Certifique-se para que mais de um dente da fresa esteja em contato.

- Use fresas de passo extrafino.

- Use a máxima ae – permitida para o tamanho da pastilha.

- Use s= 0.75 x Dc quando mover lateralmente.

- Diminua gradualmente a profundidade do mergulho para minimizar as vibrações.

- Procure sempre deixar sobremetal constante para uma operação de acabamento subsequente.

Francisco Cavichiolli é especialista em fresamento, fresamento de engrenagens e sistemas de fixação da Sandvik Coromant do Brasil

Conteúdo originalmente publicado na revista Ferramental, ed. 71 e adaptado para a revista OMU. Concedido pela editora Gravo para republicação.