Técnicas específicas asseguram maior produtividade e precisão ao processo

*Por Francisco Cavichiolli | Ilustrações: Sandvik Coromant (Suécia)

Executar corretamente cada passo das técnicas de usinagem é fundamental para atingir as metas desejadas. E quanto mais se dominar essas operações, melhores serão os resultados. Quando precisamos abrir um furo, a primeira coisa que pensamos é o uso de uma broca e, sem dúvida, a furação é o método mais prático e rápido para isso. Porém, não o mais flexível e nem sempre o mais econômico. Na indústria de fabricação de moldes e matrizes, nos deparamos constantemente com situações inusitadas que demandam flexibilidade para produzir furos de dimensões variadas e com formatos não tradicionais para uma broca, mas que o fresamento pode desempenhar com facilidade.

A usinagem ou fresamento em rampa helicoidal interna é uma técnica desenvolvida para abertura de cavidades ou bolsões que geralmente são muito grandes para uma broca, seja em diâmetro ou profundidade e, também, quando o formato final não é cilíndrico.

Rampa helicoidal interna

Também chamado de interpolação helicoidal interna, o fresamento em rampa helicoidal interna é um método que demanda, pelo menos, o uso de máquinas 3-eixos, pois a programação é feita com os movimentos simultâneos dos eixos X, Y e Z, onde X e Y descrevem o movimento circular, juntamente com um avanço no eixo Z. Esse avanço em Z é definido como sendo o passo da interpolação.

O fresamento em rampa helicoidal interna é frequentemente aplicado para abrir uma cavidade ou um bolsão. É um método alternativo para a usinagem de furos em relação à furação e ao mandrilamento.

Comparado à rampa linear, abordada no artigo anterior, a rampa helicoidal interna tem um corte muito mais suave devido ao corte radial reduzido e melhor formação dos cavacos, enquanto a rampa linear é uma operação de rasgo em cheio.

O processo pode ser utilizado tanto para usinagem interna, na abertura de furos a partir de uma superfície sólida, ou ainda para alargar um furo ou cavidade pré-existente, como também externa para gerar saliências ou usinar contornos de peças.

Definições

D3: Diâmetro máximo de corte da ferramenta

Dc: Diâmetro de corte da ferramenta = D3 para fresas a 90°

Dm: Diâmetro do furo

P: Passo

Rampa helicoidal interna

Como aplicar

A interpolação helicoidal interna é um processo sensível a erros e se alguns cuidados não forem tomados problemas podem ocorrer.

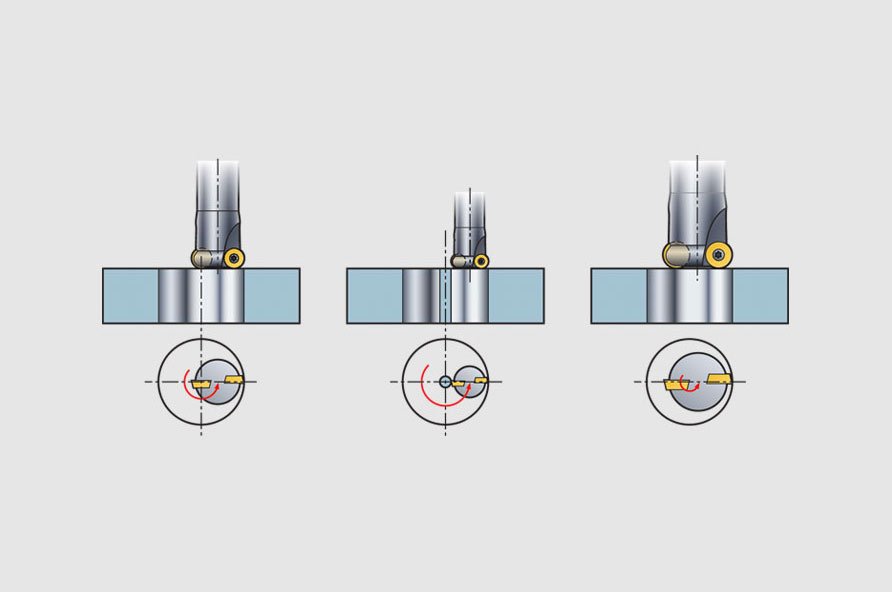

- Escolha o diâmetro da ferramenta

a) Considerando-se a abertura de um furo a partir de superfície sólida e com o uso de fresas com pastilhas intercambiáveis, ou seja, sem corte central, o diâmetro da fresa deve garantir que a pastilha execute o corte sobre a linha de centro do furo.

b) Fresas muito pequenas, em relação ao diâmetro do furo, deixarão o centro sem usinar, o que poderá demandar uma operação extra ou até mesmo causar acidentes para a fresa.

c) Fresas muito grandes, em relação ao furo, também deixarão um núcleo sem usinar e este colidirá com o topo da fresa, danificando a ferramenta após poucos milímetros de penetração.

De posse dessas informações, podemos definir o diâmetro da fresa como sendo: Diâmetro máximo da fresa (D3 ) = Diâmetro do furo (Dm)/2

- Passo por rotação

O passo nunca pode ser maior do que a máxima profundidade de corte para o conceito da fresa e depende do diâmetro do furo, do diâmetro da fresa e do ângulo para usinagem em rampa.

Passo por rotação

- Cálculo do avanço

O avanço deve ser sempre calculado com base na espessura máxima de cavacos hex e obedecendo às recomendações de geometria e classe da pastilha indicadas pelo fornecedor da ferramenta.

A taxa de avanço Vf em milímetros por minuto que estamos acostumados a calcular, e que será programada na máquina, refere-se à velocidade periférica de avanço (Vfm) e muitas máquinas, quando realizam o processo de interpolação helicoidal interna, requerem a programação na linha de centro da ferramenta. Isso requer o cálculo de correção do avanço, pois Vf (avanço na linha de centro) é menor que Vfm (avanço periférico) na interpolação interna.

Cálculo de correção do avanço

Desafios

Aqui também o maior desafio dessa técnica de usinagem é o escoamento de cavacos, principalmente em furos cegos e profundos. A seleção do diâmetro de fresa compatível com o furo a ser usinado e o cálculo correto do avanço também podem ser considerados como desafios, uma vez que muitos usuários não se dão conta da importância desses fatores e eles são imprescindíveis para um resultado produtivo e sem surpresas desagradáveis.

Nossas dicas

- Escolha a interpolação helicoidal interna para furos, geralmente, acima de 25 mm de diâmetro.

- Prefira a interpolação helicoidal interna em operações de longos balanços e/ou sensíveis a vibrações.

- Para lotes pequenos ou variáveis de peças e diâmetros a serem usinados o fresamento por interpolação torna-se mais econômico que a furação, que demanda brocas dedicadas para cada furo.

- Em passes de acabamento, onde as exigências de forma podem ser grandes, rotacione a peça ao invés de movimentar a fresa, isso garantirá melhor circularidade e concentricidade do furo.

- Use ar comprimido como meio refrigerante para expulsar os cavacos, principalmente em furos cegos.

Definições

Dvf: percurso programado para a ferramenta

Vf: avanço quando se programa o avanço central

Vfm: avanço periférico quando se programa com compensação de raio

n: rotação da ferramenta

fz: avanço por dente

Zc: número de dentes na fresa

Francisco Cavichiolli é especialista em fresamento, fresamento de engrenagens e sistemas de fixação da Sandvik Coromant do Brasil

Conteúdo originalmente publicado na Revista Ferramental, edição número 70, e adaptado para a OMU