Fundamental para a fixação automática de ferramentas em máquinas CNC, o drawbar deve passar por periódicas inspeções com o intuito de evitar problemas na operação de usinagem

*Por Denise Marson | Ilustração: Sandvik Coromant (Suécia)

Quem trabalha no chão de fábrica certamente já viveu ou ouviu alguma história semelhante: uma determinada máquina começa a apresentar vibrações durante a usinagem e, por conta disso, a produtividade das ferramentas e o acabamento das peças começam a ser afetados. Diante disso, o ajuste dos parâmetros de corte costuma ser a primeira providência a ser tomada. E quando, mesmo assim, o problema não é solucionado? Especialista em fixação, Sérgio Coca sugere que, muito provavelmente, o problema esteja no conjunto fixador de ferramentas.

Sergio Coca, especialista em fixação | Foto: acervo pessoal

Em seus mais de 30 anos de experiência, acumulando passagens por empresas como Sanches Blanes, Deckel e Schunk, Coca observou que, após três a cinco anos de trabalho, este componente (chamado drawbar) pode apresentar uma redução gradual na força de retenção, o que leva 80% das máquinas a operarem com menos de 50% do valor especificado pelo fabricante. “Na verdade, este número (80%) é até conservador”, destaca, ao lembrar que o parque de máquinas brasileiro tem exemplares com, em média, 17 anos.

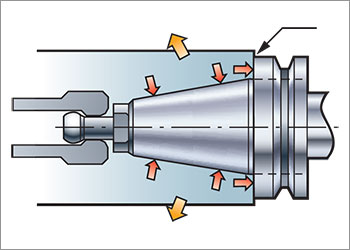

Segundo Coca, esta perda gradual da força de retenção ocorre pela fadiga das molas-prato responsáveis pela fixação do porta-ferramentas dentro do cone do eixo-árvore (spindle). “Trata-se de um conjunto de mais de cem molas-prato, que, devido à deformação, são responsáveis pela fixação das ferramentas”, descreve. Além do desgaste prematuro das arestas de corte das ferramentas de usinagem, este problema pode acarretar danos irreparáveis aos cones, caso ocorra o escape do porta-ferramentas durante a usinagem, com a consequente quebra do pino de retenção (popularmente chamado de “chupeta”). No caso de máquinas com comando numérico computadorizado (CNC), com eixos-árvore (spindles) operando a altíssimas velocidades, isso pode levar a custos muito elevados, quando se faz necessária a substituição ou o reparo de seus rolamentos.

Esta questão torna-se muito delicada uma vez que, de acordo com Coca, pouquíssimas empresas possuem spindles sobressalentes. Outra dificuldade, segundo ele, está no fato de que também há poucos fabricantes ou importadores destes itens localizados no Brasil. Com isso, essa condição pode levar à interrupção da produção por dias, semanas ou meses, até que a peça seja substituída. Infelizmente, a possibilidade de que isso ocorra pode aumentar, considerando-se a adoção cada vez maior de máquinas de usinagem a alta velocidade, com eixos-árvore que operam a rotações quase sempre superiores a 10.000 rpm.

Prevenção é a solução

Apesar da gravidade das consequências, a maior parte das empresas não sabe da importância de um trabalho de prevenção, com inspeções periódicas no elemento de fixação da máquina. “Este tema não costuma ser abordado em treinamentos e, muitas vezes, não aparece nem nos manuais das máquinas”, explica Coca. “Geralmente, cada fabricante especifica um valor, expresso em kN ou psi, que deve ser suficiente tanto para a usinagem de maior desempenho quanto para a mais leve, mas poucos conhecem.” Por esta razão, a grande maioria das empresas não está com suas ferramentas de usinagem fixadas corretamente, por simples desconhecimento.

Pinça do drawbar atuando sobre o tirante de tração

O desgaste nesse componente, de acordo com Coca, também é proporcional à quantidade de trocas de ferramentas feita diariamente e também à usinabilidade do material trabalhado, entre outros fatores. Por isso, há uma faixa entre três e cinco anos até que o componente possa ter seu desempenho prejudicado.

Ao se deparar com a falta de conhecimento sobre esse tema, Coca decidiu oferecer um serviço de medição periódica da força de retenção do drawbar, como forma de prevenção. Esta atividade é o carro-chefe de sua nova empresa, a Wiser, que também é responsável pela comercialização dos equipamentos de medição da americana Clamprite.

Além de promover este trabalho de conscientização nas empresas, ao levar informações sobre a importância desse tipo de prevenção, o trabalho da Wiser é direcionado principalmente àquelas que não têm condições de realizar este serviço por conta própria – seja por ausência de uma equipe especializada ou por não possuírem recursos para investir em equipamentos de medição com esta finalidade.

A primeira etapa a ser realizada é a medição. Para que ela seja feita, são necessários apenas de cinco a dez minutos de máquina parada. Caso seja identificado que a força de retenção está abaixo do valor recomendável, será sugerido agendamento para o reparo do conjunto fixador. “A primeira tarefa que eu preciso fazer é passar a informação para a força de trabalho, pois as empresas têm que economizar ao máximo os seus recursos”, destaca Coca.

A partir daí, o reparo ou o ajuste poderá ser feito na própria empresa, caso esta disponha de pessoal especializado – o que é bastante incomum, nas palavras de Coca. Outra opção, caso o componente ainda esteja dentro do período de garantia estipulado pelo fabricante, seria submetê-lo à assistência técnica.

O diagnóstico final de Coca é o de que, hoje em dia, as empresas estão trabalhando com uma produtividade muito baixa, o que pode levar a gastos desnecessários com ferramentas, sem contar o desgaste prematuro da máquina-ferramenta, que pode até perder seu eixo-árvore. “Estas despesas podem ser evitadas com a programação de uma manutenção preventiva, principalmente quando a força de retenção já está abaixo de 20%”, recomenda.

Notável a dica e a sacada desse novo negócio! Realmente é muito importante essa análise e diagnóstico para manutenção preventiva que passa desapercebida pela maioria da indústria, principalmente quando o parque de máquinas instaladas foi meramente vendido, onde as empresas não recebem essa instrução dos fabricantes e seus vendedores.

Somente alguém com tal experiência poderia fazer algo nesse sentido.

Parabéns ao Senhor Sérgio Coca por estar na vanguarda neste país com essa sacada fenomenal. Este tipo de solução que passa a oferecer é imprescindível inclusive para resguardar o parque de máquinas nacional de perdas econômicas estratosfericas, se não programadas.

Que a indústria agradeça solicitando os serviços!

E muito obrigado por compartilhar este conhecimento raro!

Nós do Universo da Usinagem já somos Gratos!

Obrigado Wilson pelo seu retorno e fico feliz que tenha achado interessante, pois voce como um especialista em usinagem e como professor, sabe da importância em disseminar a informação junto à comunidade envolvida com usinagem, este foi o objetivo da Wiser e dos editores desta publicação especializada na Usinagem.

Agradeço muito à Sandvik Coromant pela oportunidade, em especial ao Aldeci, Vera e Denise.

Muito bom já passei por esta situação. Sou Técnico em Manutenção e já precisei ajustar a pinça.